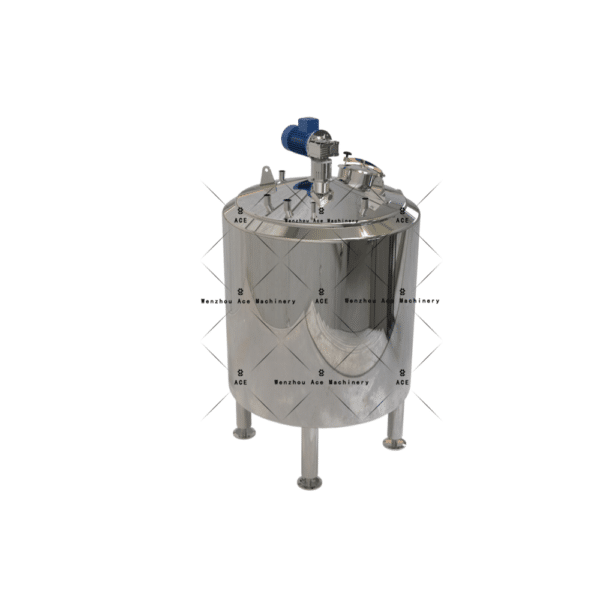

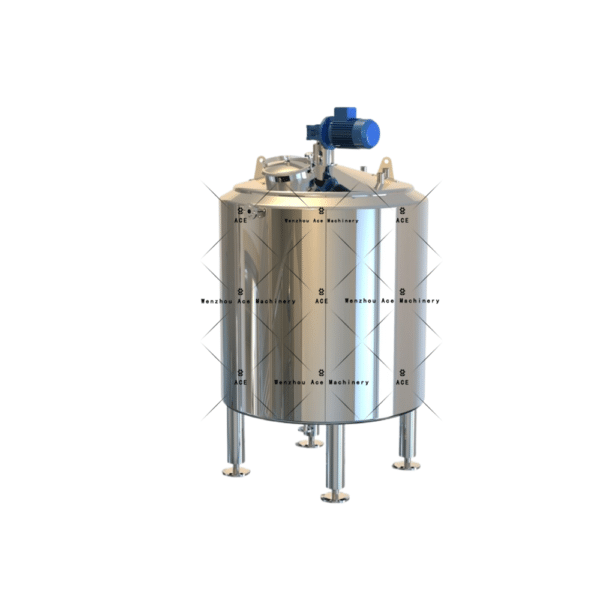

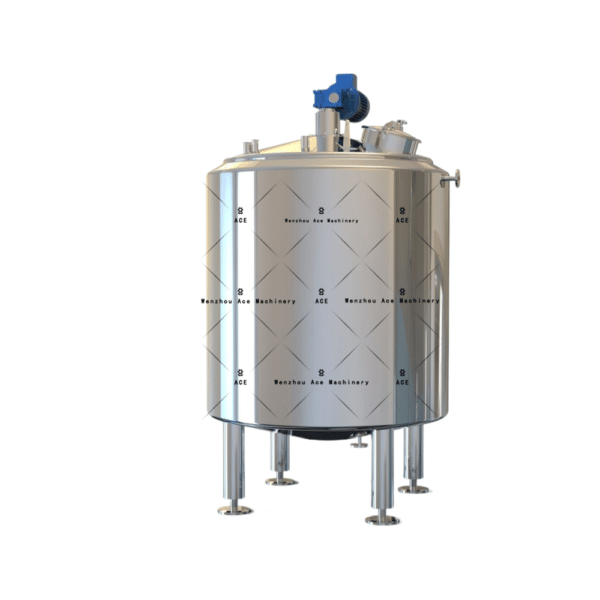

Réservoirs de mélange industriels : Vue d'ensemble

Caractéristiques

Les réservoirs à usage industriel sont proposés en différentes dimensions et tailles, en fonction des exigences de l'industrie. Les paramètres conventionnels sont les suivants :

Capacité

50 à 30000 litres ou plus, afin de s'adapter aux différentes capacités de production.

Puissance

La puissance varie entre 0,75KW et 55KW en fonction de la durée et de la complexité des opérations effectuées dans le réservoir.

Tension

L'appel d'offres prévoit également différents niveaux de tension, de 110 à 600 V, car les systèmes électriques diffèrent d'un pays à l'autre.

Options de chauffage

Pour augmenter l'efficacité du processus de mélange, deux méthodes de chauffage principales, selon le type d'application, sont fournies par ces réservoirs.

Chauffage électrique

Les chauffages directs peuvent être installés sur les parois du réservoir. Cette approche est très efficace et simple, ce qui la rend appropriée pour les tâches qui nécessitent un contrôle des températures extrêmes.

Chauffage à la vapeur

Le chauffage à la vapeur est largement utilisé pour le traitement en vrac ou lorsqu'un processus thermique à haute température est nécessaire. L'enveloppe standard de la cuve de mélange avec des chemises de vapeur est destinée à une distribution uniforme de la chaleur et est utilisée dans des industries telles que l'agroalimentaire ou la pharmacie.

Caractéristiques des cuves de mélange industrielles

Les cuves de mélange industrielles sont fabriquées pour améliorer l'efficacité et la performance du processus de mélange, ce qui est possible en ajustant les caractéristiques suivantes :

Modèles personnalisables

Différents réservoirs peuvent être fabriqués pour répondre à vos spécifications en termes de taille, de puissance et de tension.

Durabilité

Fabriqués en acier inoxydable de qualité, ces réservoirs présentent les caractéristiques indispensables de résistance à la corrosion, à l'usure et à la déchirure, ce qui leur confère une longue durée de vie, même dans des conditions industrielles difficiles.

Mélange efficace

Les pompes de mélange de tous les réservoirs sont dotées de quatre plages de travail volumétriques distinctes et de roues de pompe de retour volumétriques. Les cuves de mélange sont conçues pour minimiser la décantation des produits et maintenir l'homogénéité.

Contrôle de la température

Les systèmes intégrés permettent également de surveiller et de contrôler les processus sensibles à la température afin d'obtenir les résultats souhaités.

Polyvalence

La présence de cuves de mélange avec de nombreuses viscosités différentes permet une application spécifique dans différentes branches.

Caractéristiques de sécurité

Des mesures automatiques de surchauffe, des soupapes de surpression et des automatismes assurent une utilisation opérationnelle sûre et fiable.

Options de l'agitateur

L'un des principaux éléments d'une cuve de mélange industrielle est l'agitateur. Il convient de mentionner que le type d'agitateur détermine la qualité de l'ensemble du processus de mélange. En fonction des matériaux et des processus requis par le client, une gamme d'agitateurs peut être mise à disposition :

Agitateur à palettes

Le meilleur type de mélange pour les mélanges doux et les mélanges à faible vitesse. Il est utilisé pour les pâtes, les crèmes et les gels visqueux.

Agitateur à turbine

Idéal pour l'émulsification et la mise en suspension de particules liquides en vue d'un mélange à fort cisaillement.

Agitateur d'ancre

Ce type de produit permet d'éviter une ingénierie excessive, ce qui permet de réaliser efficacement des processus de mélange avec des matériaux très visqueux, en particulier dans l'industrie alimentaire et cosmétique.

Agitateur à hélice

Il est utilisé pour les liquides peu visqueux, consomme peu d'énergie et se combine efficacement.

Agitateur hélicoïdal

Efficace dans le maintien d'une viscosité moyenne à élevée et donne un bon débit axial.

Agitateur magnétique

Ils conviennent aux systèmes de nettoyage en place où la contamination est un facteur, en particulier dans les industries pharmaceutiques et biotechnologiques.

Applications

Utilisées dans la quasi-totalité des installations industrielles et des usines, les cuves de mélange industrielles permettent également de mélanger et de traiter une grande variété de matériaux en une seule fois. Parmi les utilisations les plus courantes, on peut citer

Secteur de l'alimentation et des boissons

Opérations de mélange avec des liquides, des sauces et des crèmes lors de la production d'aliments ; ainsi que le mélange de liquides, de boissons, de jus et de produits laitiers.

Industrie pharmaceutique

Préparation de médicaments, de lotions, de pommades qui sont tout à fait stériles et dans des conditions contrôlées.

Industrie des cosmétiques

Mélange de crèmes, de lotions et d'émulsions en veillant à la qualité des produits fabriqués.

Industrie chimique

Émulsionner divers produits chimiques, résines et solvants lors de leur utilisation industrielle.

Peintures et revêtements

Les pigments et les revêtements sont mélangés pour obtenir une dispersion uniforme et une qualité homogène.

Questions fréquemment posées

1. Je suis intéressé par le choix d'un réservoir de mélange industriel.

Les cuves adaptées à un usage spécifique peuvent être obtenues en fonction de la capacité souhaitée. La production de petits lots peut utiliser des cuves d'une capacité de 50 à 1000 litres. Dans la plupart des cas, les autres cuves à usage industriel sont de grandes cuves d'une capacité de 5 000 à 3 000 litres.

2. Je voudrais savoir s'il est possible de modifier la puissance, les tensions que j'utiliserai dans les mélangeurs industriels ?

Oui, nous pouvons aller de 0,75KW à environ 55KW dans différents réglages de puissance et les tensions personnalisées sont également possibles de 110 à 600 watts convenant à différents systèmes d'alimentation.

3. Les cuves de mélange industrielles, de quoi sont-elles faites ?

Nous construisons généralement nos cuves en acier inoxydable de qualité supérieure afin qu'elles possèdent les qualités de résistance à la corrosion, de durabilité et de facilité d'entretien.

4. Comment sélectionner un agoniste pour mon procédé ?

Le choix de l'agitateur peut être guidé par la viscosité et la nature du produit à utiliser. Pour les liquides de faible viscosité, les agitateurs à hélice sont les plus efficaces, tandis que les agitateurs à ancre ou hélicoïdaux le sont pour les matières à forte viscosité.

5. Ces réservoirs pourraient-ils être utilisés à la fois pour le chauffage et le refroidissement ?

Nos cuves de mélange industrielles peuvent être équipées de systèmes de chauffage et de refroidissement, conformément aux directives du client en matière de processus.

Nous contacter

Vous êtes à la recherche d'une cuve de mélange industrielle capable de résister aux rigueurs des conditions de travail et de s'adapter aux processus de production ? Nos spécialistes peuvent vous aider à trouver la cuve de mélange industrielle qu'il vous faut. Nous avons certainement des cuves de mélange idéales pour diverses applications grâce à des formats ajustables, des matériaux de première qualité et des caractéristiques étendues. Contactez-nous dès maintenant pour l'un de nos articles proposés et recevez un devis personnalisé qui répond à vos attentes en matière de production !